医疗器械制造对管材的质量和精度要求极为严格,缩管工艺在该领域发挥着重要作用。例如,在血管介入医治中使用的导管,需要经过精确的缩管加工,使其外径逐渐缩小,以适应不同血管的直径。这些导管通常采用高分子材料制成,如聚氨酯、聚乙烯等,在缩管过程中,需要采用特殊的加热和冷却工艺,控制材料的变形程度,避免出现材料损伤和性能下降。同时,导管的表面质量要求极高,缩管后需进行抛光处理,使其表面光滑,减少对血管内壁的损伤。此外,医疗器械用管材还需经过严格的生物相容性测试,确保其在人体内使用安全可靠。缩管后的管材安装便捷,提高施工效率。苏州铜缩管加工

在医疗领域,缩管技术被用于生产精密导管、微创手术器械和植入式设备。以心血管支架为例,其输送系统需要通过多段缩管工艺将金属丝编织的支架压缩至直径不足2毫米的导管内,以便通过血管到达病变部位。这一过程需在无菌环境中完成,且对表面光洁度和尺寸公差有严苛要求(通常误差小于0.01毫米)。此外,生物相容性材料(如镍钛合金)的缩管需控制温度以避免材料相变失效。近年来,激光辅助缩管技术的出现,使医疗管材的局部微缩成为可能,进一步推动了可降解支架和柔性机器人导管的发展。江苏哪里有缩管推荐厂家缩管过程中噪音小,不影响工作环境。

智能化与数字化是缩管技术的未来方向。通过集成IoT传感器,设备可实时监测模具状态和管材变形量,实现预测性维护。人工智能算法能自动优化工艺参数,如根据材料硬度动态调整压力曲线。另一方面,新型材料如复合材料管材的缩管工艺正在研发中,需解决层间剥离等问题。增材制造与缩管结合也是一个创新点,例如3D打印近净成形管件再经缩管精加工。在航天领域,轻量化且强度高的缩管构件需求迫切,推动着超塑性成形等新技术的应用。未来十年,缩管技术有望在精度、效率和适应性上实现突破。

缩管工艺经历了漫长的发展演变过程。早期,人们主要采用简单的手工工具和原始的加热方式进行缩管操作,这种方法效率低下,且缩管质量难以保证,只能满足一些简单的生产需求。随着工业技术的进步,机械制造技术得到飞速发展,出现了较为简单的机械缩管设备,有效提高了缩管效率和质量稳定性。到了现代,随着电子技术、自动化控制技术和新材料技术的广泛应用,缩管工艺迎来了新的飞跃。先进的数控缩管机能够实现高精度的自动化操作,可根据预设程序精确控制缩管过程的各项参数,同时新型模具材料的研发应用,进一步提升了模具的使用寿命和缩管产品的质量,使得缩管工艺在更多领域得到广泛应用和不断创新发展。可靠的缩管工艺,保障管材缩径后性能稳定。

在缩管过程中,润滑和冷却措施对于保障加工质量和设备寿命至关重要。润滑可以减小管材与模具之间的摩擦力,使缩管过程更加顺畅,减少管材表面的划伤和磨损。常用的润滑剂有矿物油、合成油和水溶性润滑剂等,根据管材的材质和缩管工艺的要求,选择合适的润滑剂。冷却则可以降低缩管过程中产生的热量,防止管材因过热而导致变形不均匀或出现裂纹。水冷系统是常见的冷却方式,通过循环水带走模具和管材的热量。此外,一些先进的缩管设备还配备了温度控制系统,实时监测缩管过程中的温度变化,自动调整冷却和润滑的参数,确保缩管过程在合适的工艺条件下进行。先进的缩管技术可实现薄壁管材缩径,且不损伤管材。江苏比较好的缩管批发价格

成熟的缩管工艺,保障产品质量一致性。苏州铜缩管加工

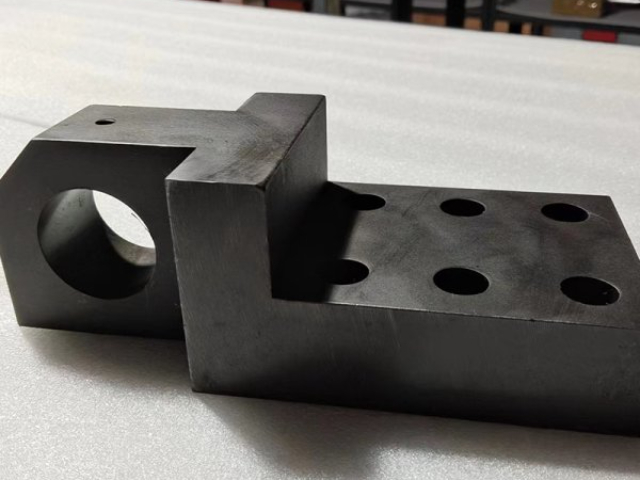

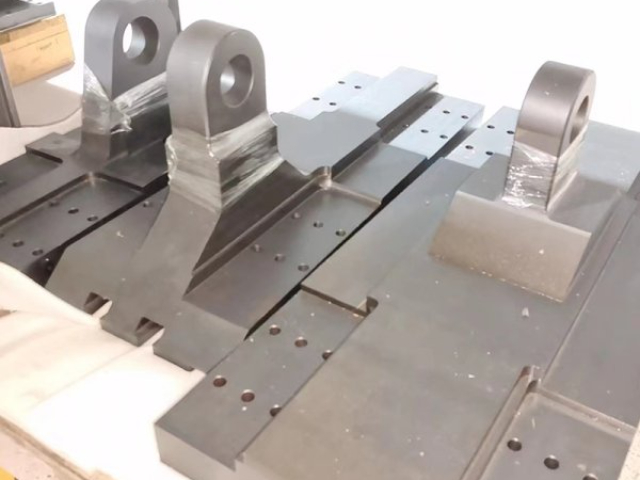

缩管模具的设计和制造直接影响缩管的质量和效率。模具的结构设计需根据管材的材质、管径和缩管要求进行优化。例如,对于薄壁管材,模具应采用渐进式的缩管方式,避免一次性过大的压力导致管材变形过度。模具的材料选择也至关重要,常用的模具材料有合金钢、硬质合金等,硬质合金模具具有高硬度、高耐磨性的特点,适用于大批量的缩管生产,但成本较高。在模具制造过程中,需采用高精度的加工工艺,如数控加工、电火花加工等,确保模具的尺寸精度和表面质量。同时,模具的维护和保养也不容忽视,定期对模具进行清洗、润滑和检查,可延长模具的使用寿命,保证缩管质量的稳定性。苏州铜缩管加工

文章来源地址: http://jxjxysb.nn.chanpin818.com/jwjjg/qtjwjjg/deta_27819806.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3